Автоматизация системы ТОИР на двигателестроительном предприятии ПАО «ОДК-УМПО»

Заказчик:

ПАО «ОДК-Уфимское моторостроительное производственное объединение»

О компании:

ПАО «ОДК-Уфимское моторостроительное производственное объединение» – разработчик и крупнейший производитель газотурбинных двигателей в России.

Основными видами деятельности являются разработка, производство, сервисное обслуживание и ремонт турбореактивных авиационных двигателей, производство и ремонт узлов вертолетной техники, выпуск оборудования для нефтегазовой промышленности.

В объединении работают более 24 000 человек.

:

Автоматизация технического обслуживания и ремонта оборудования

Решение:

реализация:

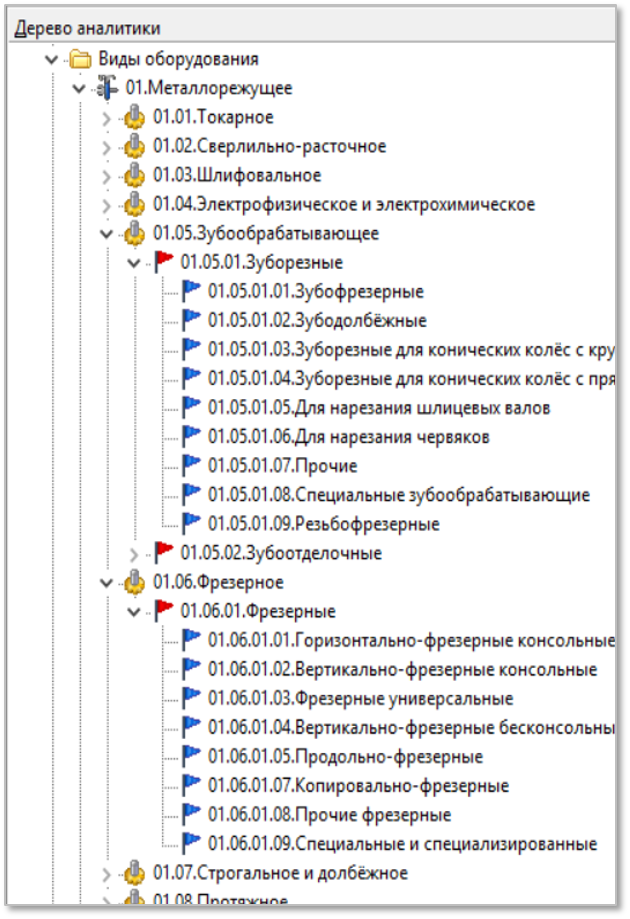

Паспортизация оборудования, ведение нормативов

В системе ведется учет всего парка оборудования, имеющегося на предприятии. От производственных станков до вентиляционного и подъемного оборудования.

Результат:

За 3 месяца в системе из разных источников была аккумулирована информация по 19 тысячам единиц оборудования, из них это 12 тысяч станков с количеством моделей 4,5 тысячи

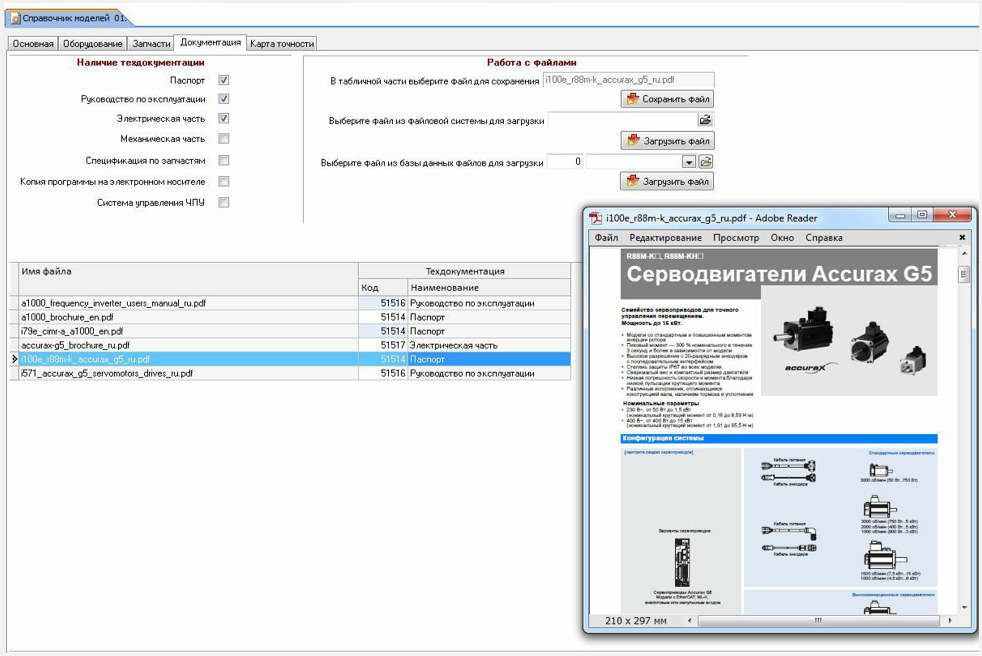

Управление технической документацией

Техническая документация на станки хранится в электронном архиве системы в структурированном виде:

- Паспорт;

- Руководство по эксплуатации;

- Электрическая часть;

- Механическая часть;

- Спецификация по запчастям;

- Копия программы ЧПУ на электронном носителе;

- Система управления ЧПУ.

Документация загружается в систему с обязательным указанием вида и модели станка к которому относится.

Электронный поиск по заданным реквизитам позволяет быстро найти нужную документацию в системе.

Результат:

До момента внедрения системы документация по станкам не хранилась централизовано. Электронная документация в виде файлов разного формата хранилась на компьютерах специалистов в цехах.

На данный момент идет процесс инвентаризации документации и ее структурированного внесения в электронный архив. В систему загружена документация на 800 моделей станков

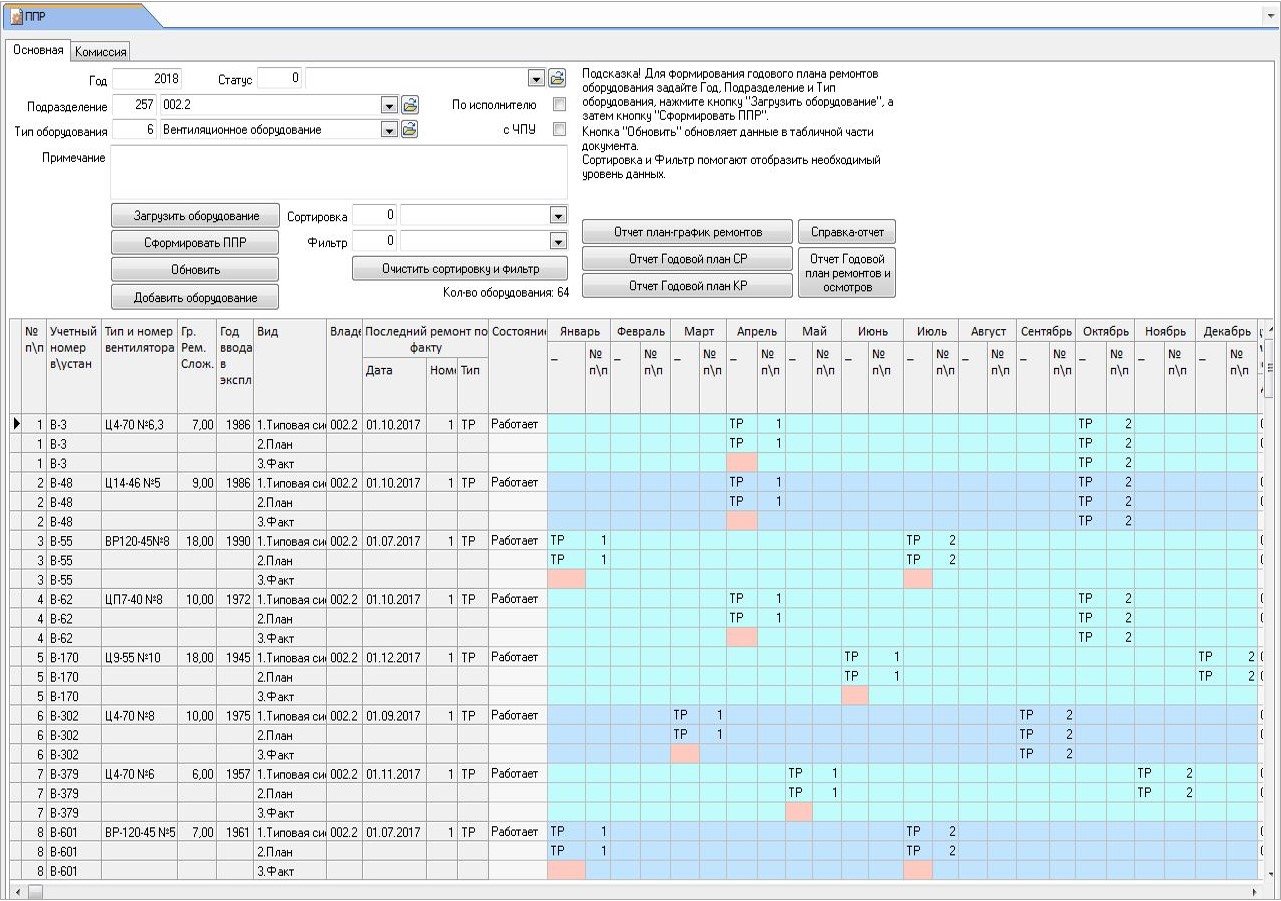

График планово-предупредительных ремонтов

В системе заложены алгоритмы формирования графиков ППР, построенные на основании типовых схем ТОИР, рекомендуемых в машиностроительной отрасли для различных видов оборудования.

Определение КР и СР по типовым схемам часто бывают избыточны и техническое состояние оборудования позволяет выполнять их менее регулярно. Поэтому для оценки технического состояния оборудования, собираются экспертные заявки на проведение среднего и капитального ремонтов в следующем году от механиков цехов.

На основании этих заявок система по заложенным алгоритмам комбинирует график ППР рассчитанный по типовой схеме и на основании заявок от механиков

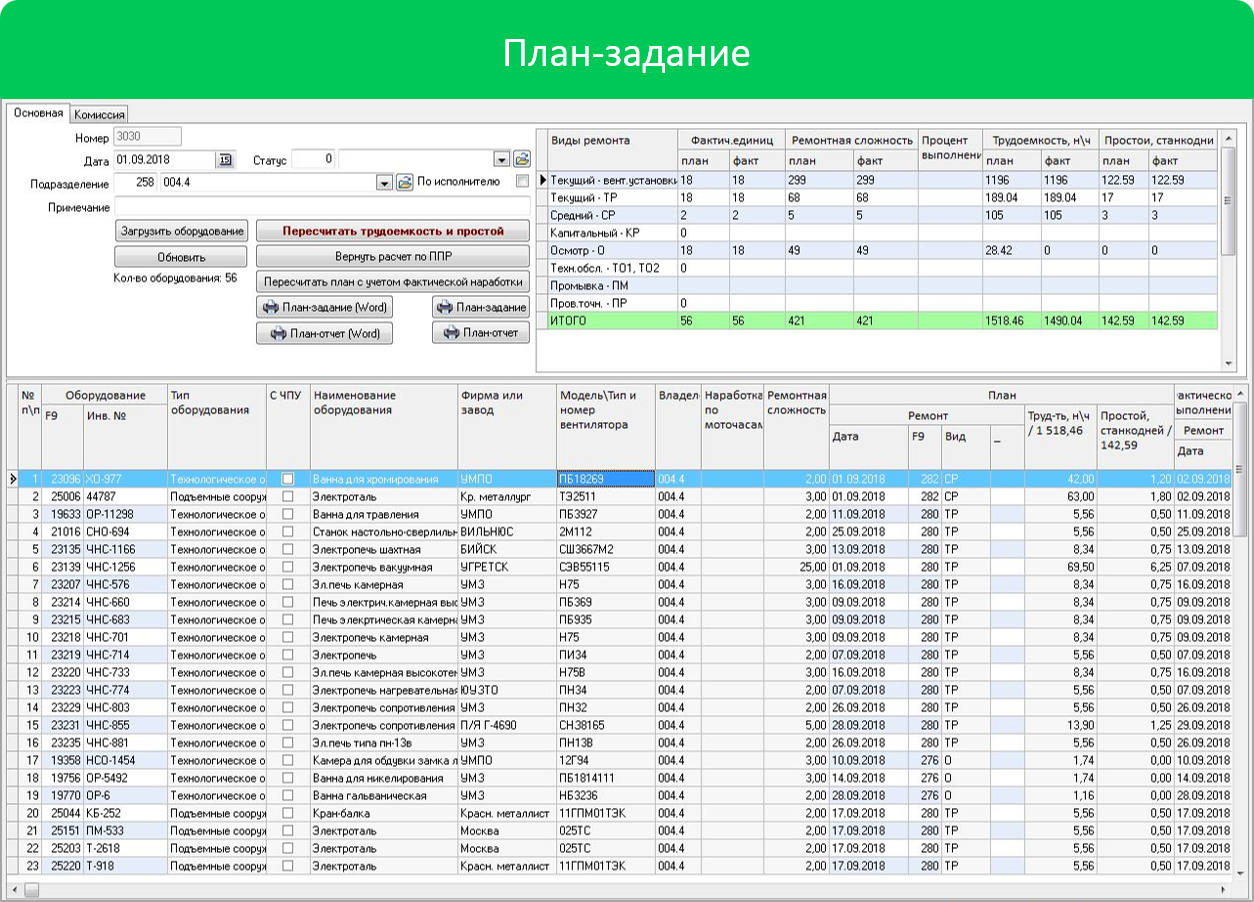

На основании годового план-графика ППР система формирует план-задание на следующий месяц. На основании фактической наработки за прошедшие месяцы в план-задание вносится корректировка сроков проведения ремонта, либо его отмена в этом месяце.

Сформированное план-задание отправляется в систему электронного документооборота на согласование. И в системе отслеживаются статусы согласования.

На станках с ЧПУ установлены счетчики моточасов, показания по которым ежемесячно вносятся в систему. Информация по наработке моточасов используется для построения графика ППР и анализа простоя станков.

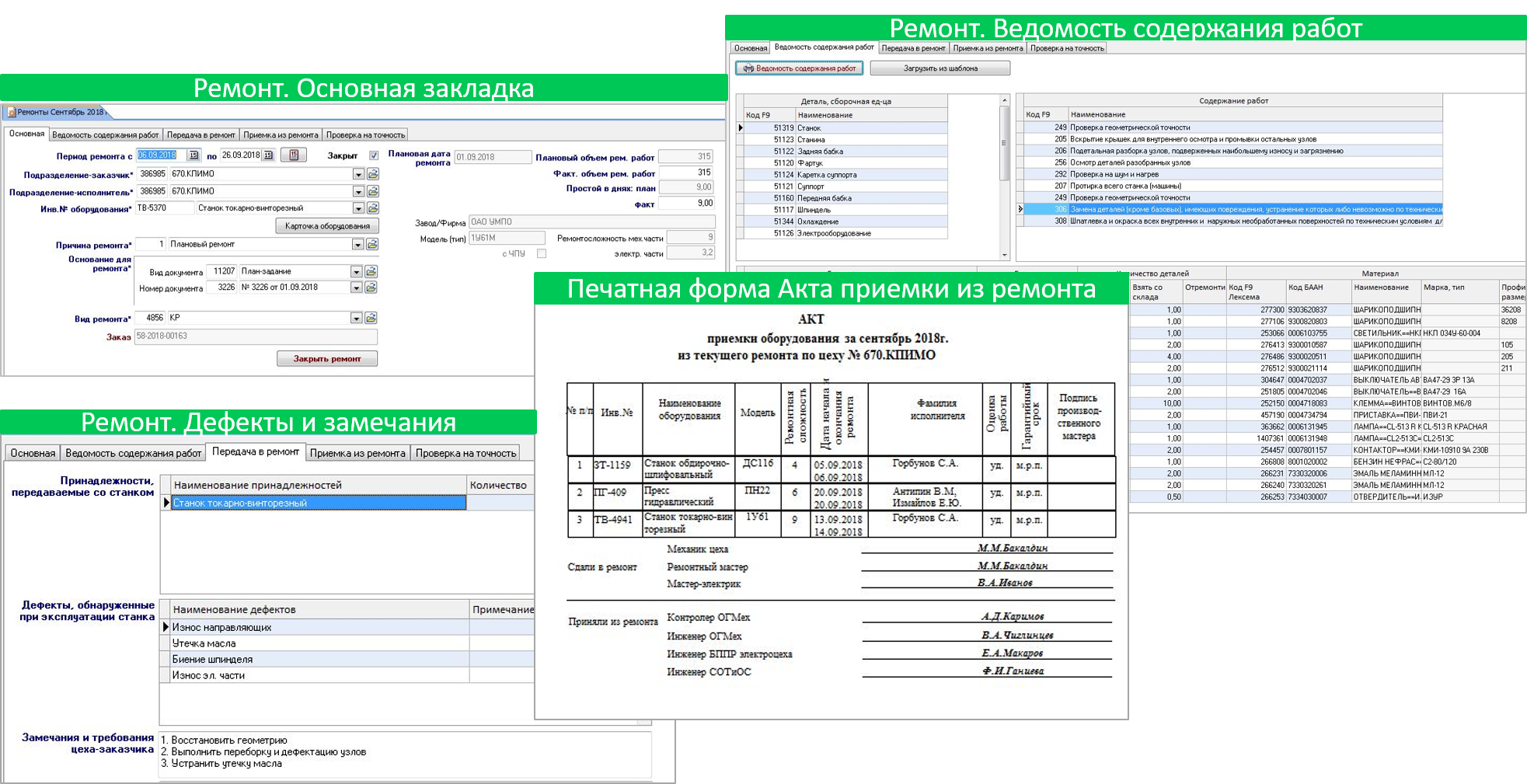

Учет проведенных ремонтов

Информация о всех выполняемых работах с оборудованием отражается в документе Ремонт.

Не закрытые ремонты выделены в реестре красным цветом.

В документе «Ремонт» фиксируются :

- Документ-основание для ремонта (для внеплановых ремонтов – Журнал вызовов, для плановых ремонтов – План-задание);

- Замечания и требования цеха-заказчика;

- Плановый и фактический объем работ (трудозатраты);

- Плановое и фактическое время простоя оборудования;

- Плановые и выполненные работы в разрезе деталей и сборочных единиц;

- Плановые и фактически израсходованные запасные части для каждой выполняемой работы при ремонте;

- Дефекты обнаруженные при ремонте (выбор из классификатора дефектов);

- Специалисты, сдавшие и принявшие в ремонт;

- Печатаются Акт передачи в ремонт и Акт приемки из ремонта; Ведомость содержания работ; Карта точности с фактическим данными и др.

- Фиксируются данные проверки на точность.

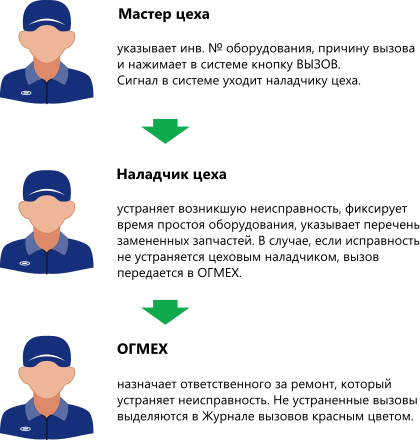

Учет внеплановых ремонтов

При возникновении ситуации, требующей внепланового ремонта в цехе формируется заявка в Журнал вызовов (отражаются все ситуации от перегоревшей лампочки до серьезных аварий).

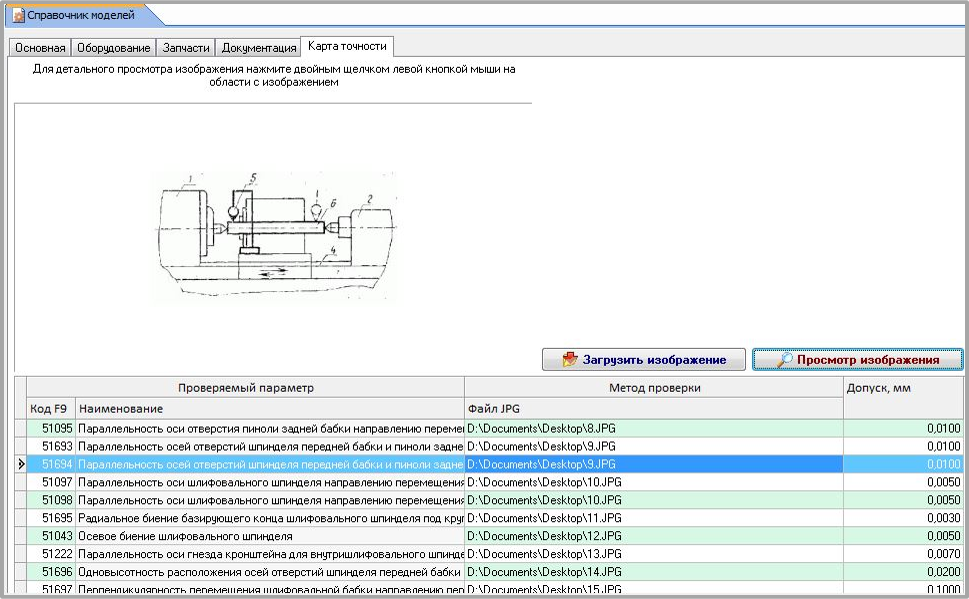

Проверка оборудования на технологическую точность

Оборудование должно проходить проверки на технологическую точность. В справочниках системы регистрируются карты точности для каждой модели станка, в которой указываются параметры и нормативные допуски к ним.

Для плановых проверок формируется годовой план-график проверок, в котором указывается оборудование, набор проверяемых параметров и плановый месяц проверки. После среднего и капитального ремонтов, оборудование должно проходить проверку на точность по всем параметрам.

Функциональный состав:

- Регистрация справочной информации по оборудованию: проверяемый параметр, метод проверки (графическое изображение), допуск, мм

- Формирование план-графика проверок на точность на год в разрезе месяцев

- Формирование Актов по результатам проверки оборудования на точность (регистрация в системе и печать регламентированных форм)

Результат:

В системе регистрируются все факты проверки и указываются фактические отклонения параметров.

Учет простоя оборудования

В системе заложены алгоритмы для определения плановых нормочасов простоя оборудования в разрезе видов ремонта. Алгоритм зависит от группы ремонтной сложности, определяемой в справочнике моделей и оборудования.

Плановые нормочасы простоя оборудования показываются в документе ремонт. В этом же документе фиксируется фактическое время простоя оборудования во время ремонта

Результат:

Система позволяет анализировать плановое и фактическое время простоя оборудования, выяснять причины простоя.

Планирование и учет затрат на материалы и запасные части

В системе заложены 2 алгоритма получения перечня ТМЦ, необходимых для ремонта и эксплуатации оборудования на следующий год.

1 схема:Формирование заявок на потребность ТМЦ механиками цехов на следующий год (указывается необходимое количество и технические характеристики ТМЦ). Заявки консолидируются в сводную заявку. Анализируется наличие остатков ТМЦ на складах и заявки с необходимым количеством для закупа согласуются через СЭД.

2 схема:Автоматическое формирование заявок в системе на основании графика ППР и ведомости содержания работ, в которой указываются необходимый перечень ТМЦ для выполнения работ по графику ППР

Результат:

Сопоставление данных о потребности в ТМЦ по результатам двух схем позволяют найти оптимальную потребность для закупа ТМЦ.

Эффекты:

1. Сокращение простоев оборудования и устранение «узких» мест в производственной цепочке благодаря:

- более надежной процедуре планирования запчастей

- для наиболее значимых станков формируется и автоматически поддерживается аварийный запас запчастей

- сокращению времени ремонта за счет быстрого оповещения, быстрого поиска документации

- минимизации ошибок в организации процесса ремонтов

2. Сокращение избыточных складских запасов благодаря:

- планированию закупок с учетом кратности заказа узлов

- автоматической проверке остатков на складах при оформлении заявки на закуп

- регламентированию времени заказа

- приоритетному использованию неликвидов